Истоки проблемы

Задайте любому профильному проектировщику вопрос о том, какой толщины должны быть воздуховоды противодымной вентиляции, и получите мгновенный и чаще всего неправильный ответ: «Что за глупый вопрос? По СП – 0,8 мм».

Основа такого утверждения лежит намного глубже, чем тема экономии на металле, и берет свое начало в уютных дорогих офисах девелоперов и архитекторов.

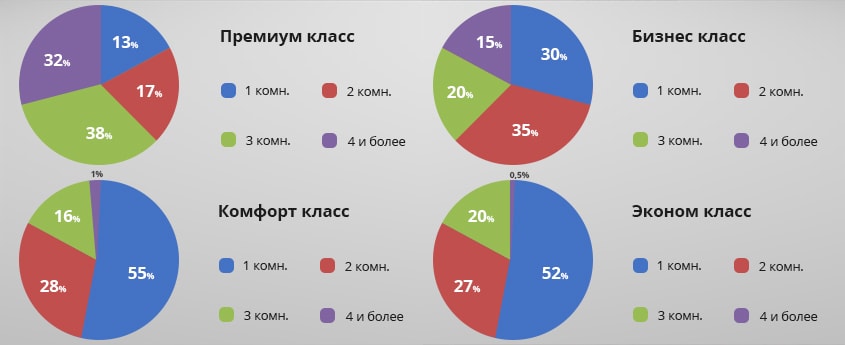

Обычно проектирование объектов «большой архитектуры» происходит по одному и тому же отлаженному сценарию. Реализуя концепцию, архитекторы редко привлекают в качестве консультантов инженеров, поэтому вспоминают о технических помещениях, шахтах и воздухозаборниках в самую последнюю очередь, размещая их в самых «неликвидных» и ненужных (для архитекторов) местах.

Все бы ничего, но наряду с красивыми картинками в концепции содержится таблица ТЭПов, в которой декларируется полезная площадь. Скажем, в ней указано, что «на подземной стоянке размещается 600 машиномест». Девелопер интуитивно переводит эти цифры в рубли, а когда на более поздних этапах проектирования призываются на помощь инженеры, которые требуют изменить местоположение, количество и размеры вентиляционных камер в ущерб полезной площади, сделать это становится невозможно. «Вы съедаете четыре машиноместа – это 20 млн руб. Вписывайтесь в то, что есть»!

В дополнение к этому девелоперы и архитекторы настойчиво уменьшают высоту отведенного для коммуникаций запотолочного пространства, заставляя инженеров разгонять воздух и завязывать воздуховоды в узлы, что и приводит к росту сопротивления сети.

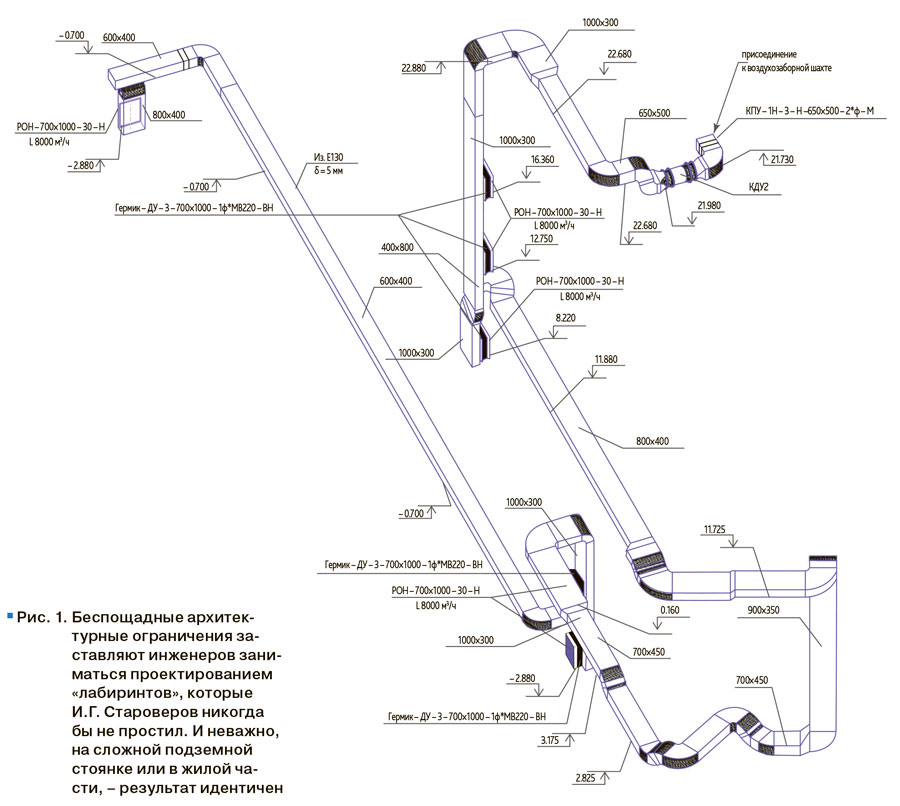

Рисунок 1. Беспощадные архитектурные ограничения заставляют инженеров заниматься проектированием «лабиринтов», которые И. Г. Староверов никогда бы не простил. И неважно, на сложной подземной стоянке или в жилой части, – результат идентичен

Исторически сложилось, что в СНиПах и СП рекомендуемые значения толщины стали определялись при условии, что воздуховоды работают при напорах до 1000 Па. Но один пункт СП по вентиляции не является для заказчика настолько весомым, чтобы изменить планировочные решения, пожертвовав полезной площадью. Как следствие, в современных зданиях системы с сопротивлением 1500 Па и более – вполне рядовое явление, которое и заставляет нас погрузиться в размышления.

В этом нелегком деле нам способствуют два пункта СП.

СП 7.13130.2013 «Требования пожарной безопасности к системам вентиляции»: «6.13. …толщину листовой стали для воздуховодов следует принимать расчетную, но не менее 0,8 мм».

СП 60.13330 «Отопление, вентиляция и кондиционирование» (в версиях разных годов формулировка пропадает и снова возрождается): «…для воздуховодов прямоугольного сечения, имеющих одну из сторон свыше 2000 мм, и воздуховодов сечением 2000×2000 мм толщину стали следует обосновывать расчетом».

В обоих документах упоминается некий «расчет», однако ссылки на методику его выполнения Вы там не найдете – поэтому инженеры по вентиляции о нем и не знают. А знают о нем специалисты в совсем другой области.

Расчет толщины стали

Решив разобраться с проблемой, мы отправились искать правды у конструкторов. Вот каким путем нам пришлось пройти.

Подобный расчет необходимо было выполнить в три шага.

1. Расчет по прочности, который показывает, при каком давлении воздуховод «лопнет» из-за нехватки прочности стали. Очевидно, что такое событие невероятно – ведь все понимают, что воздуховод перестанет выполнять свою функцию задолго до разрыва, – но проверить было необходимо. Итог расчета: лист стали толщиной 0,55 мм не выдержит напора в 7300 Па. Идем дальше.

Рисунок 2. Первый расчет – на потерю прочности стали

2. Расчет по деформациям, который, в свою очередь, должен быть разделен еще на два:

а) расчет по пределу текучести – показывает, при каком давлении листы будут «пластично деформированы», проще говоря – сомнутся, как бумага. В штатном же режиме воздуховоды могут прогибаться, но после отключения вентилятора они должны вернуться в исходное состояние. Воздуховод из стали 0,55 мм не сможет это сделать уже при 2200 Па. Именно то, что воздуховод не схлопывается, монтажники считают достаточным основанием для применения более тонких листов. Но они не учитывают третий, самый важный, расчет;

б) расчет по допустимому прогибу. В этом случае стенки воздуховода возвращаются в исходное положение после отключения системы, но при работе прогибы заужают проходное сечение канала. Что считать допустимым прогибом? Если воздуховод «играет» и «хлопает» – это еще допустимый прогиб или уже нет? Сомневаемся, что решения такого уровня можно принимать «на глазок».

Рисунок 3. Второй расчет – на пластичную деформацию, при которой воздуховод не вернется в свое исходное положение

Найти прямого указания в нормативных документах не удалось. Тогда мы начали экстраполировать.

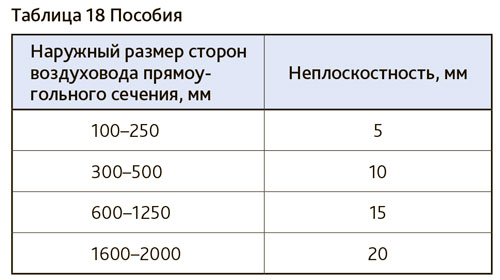

В «Пособии по производству и приемке работ при устройстве систем вентиляции и кондиционирования воздуха (к СНиП 3.05.01-85)» указываются отклонения наружных размеров при производстве воздуховодов. Не совсем идеальное совпадение, но уже что-то. В этом документе мы находим указание, что для прямоугольных воздуховодов допускается неплоскостность стенки воздуховода от 5 до 20 мм в зависимости от сечения (см. табл. 18 Пособия).

В пункте 6.13 СП 7.13130.2013 упоминается допустимое уменьшение площади проходного сечения вентиляционных каналов в строительном исполнении на 3 %. Опять-таки не совсем то, что нужно, но тоже близко.

Данные обоих источников более или менее совпадают, поэтому принимаем максимальные прогибы по таблице Пособия и передаем конструкторам.

Расчет пластины – в нашем случае горизонтального листа, который опирается на два фланца и на две вертикальные стороны воздуховода, – не такая простая процедура, как кажется.

Такие расчеты выполняются в специализированных программах, таких как SolidWorks, с помощью метода конечных элементов, когда пластина разделяется на небольшие участки и к каждому из них применяется целый набор дифференциальных уравнений.

Очевидно, что этот способ неприменим в ежедневной работе проектировщика по вентиляции, ведь изучать или вспоминать основы сопромата, осваивать сложную программу стоимостью 3000 долл. в год, когда нужно лишь выбрать толщину стали для воздуховода, – нерациональная трата времени и сил.

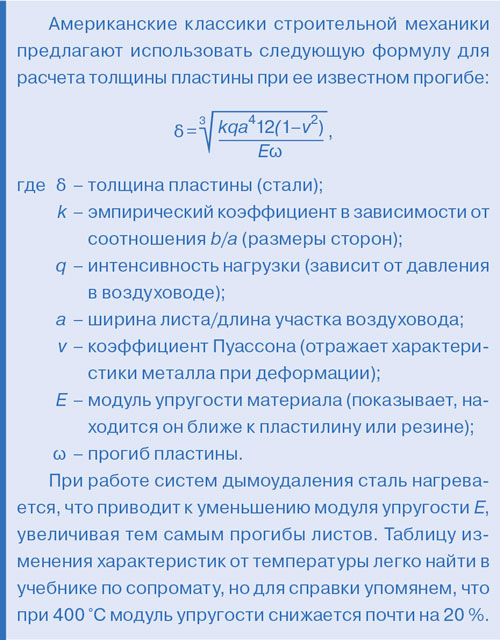

Поэтому мы задались целью найти более простой путь, который и обнаружили в книге Д. В. Вайнберга и Е. Д. Вайнберг «Расчет пластин» (1970) и в труде американских ученых российского происхождения С. П. Тимошенко (профессор Стэнфордского университета, на минуточку) и С. Войновского-Кригера «Пластинки и оболочки» (1966).

Мы сверили результаты расчетов по этой методике с результатами в SolidWorks и получили приемлемую для наших целей сходимость. Считаем, что рабочий инструмент для проектировщика найден.

На основе рассмотренной методики была написана программа, определяющая толщину стали прямоугольных воздуховодов с учетом температуры воздуха, а также оформляющая отчет. Воспользоваться расчетом можно на сайте vent.trusteng.ru. Читатели журнала могут использовать промокод ABOK (латинские заглавные буквы).

Испытания

На одном из наших объектов подрядчик намеревался заменить проектные воздуховоды из черной стали толщиной 1,5 мм на оцинкованные из листов толщиной 0,9 мм. Главным козырем подрядчика было применение коротких отрезков воздуховодов длиной 625 мм от фланца до фланца. По его словам: «Мы так всегда делаем, и проблем не бывает».

Для подтверждения своих доводов подрядчик собрал участок воздуховода, к которому подключил тестовый вентилятор, пригласил заказчика и нажал на кнопку «Пуск». Вентилятор натужно гудел в попытках смять воздуховод, что ему, конечно же, не удалось. Это и позволило подрядчику убедить заказчика перейти на оцинкованные воздуховоды – ведь «это позволит увеличить скорость монтажа и снизить стоимость системы». На то, что воздуховод прогнулся, никто внимания не обратил.

Рисунок 4. Прогиб уменьшил проходное сечение воздуховода более чем на 10 %

Теперь посмотрим на ситуацию со стороны проектировщика.

Во-первых, уже при 735 Па листы продемонстрировали прогиб более 30 мм, что не только превосходит предельные значения по таблице, но и приводит к уменьшению проходного сечения воздуховода более чем на 10 %.

Во-вторых, слабым местом оказались выполненные из стандартной шинорейки фланцы, которые также прогнулись, придавая коробу дополнительный прогиб.

И последнее. Испытания проводились при комнатной температуре, но при 350 °C этот воздуховод дополнительно прогнется еще на 15 %.

С точки зрения проектировщика это испытание полностью провалилось.

Вывод

В современной нестандартной архитектуре невозможно обойтись стандартными решениями по вентиляции, что и приводит к необходимости назначать толщины стали на основании расчетов. По нашему мнению, следует отказаться от практики использовать в сложных системах дымоудаления воздуховоды из оцинкованной стали толщиной 0,9 мм, вернувшись к применению черной стали толщиной не менее 1,5 мм. И вообще, если в проекте применяются вентиляторы с напорной характеристикой более 1000 Па, толщину стали нужно определять исключительно расчетом. Окажутся ли монтажники настолько сообразительными, что начнут устанавливать толстую сталь на самых напорных участках, а по мере удаления от вентилятора переходить на более тонкую, – покажет время.

Оригинал статьи — на сайте АВОК, выпуск 1, 2022